Rapid Prototyping ist die schnelle Herstellung eines Musters oder Modells eines Bauteils oder einer Baugruppe nach 3D-CAD-Daten (dreidimensionales Computer-Aided-Design). Die Werkstücke werden dabei in der Regel durch additive Fertigung, das sogenannte 3D-Drucken, hergestellt.

Wenn das Design dem vorgeschlagenen Endprodukt sehr nahekommt, spricht man von einem Prototyp mit hoher Genauigkeit, im Gegensatz zu einem Prototyp mit geringer Genauigkeit, bei dem ein deutlicher Unterschied zwischen dem Prototyp und dem Endprodukt besteht.

Dieser Artikel ist Teil einer Reihe von häufig gestellten Fragen (FAQs).

Wie funktioniert Rapid Prototyping?

Das Rapid Prototyping (RP) umfasst eine Vielzahl von Fertigungstechnologien, wobei die meisten jedoch die schichtweise additive Fertigung verwenden. Andere Technologien, die für dafür verwendet werden, sind z.B. die Hochgeschwindigkeitsfräsbearbeitung, das Gießen, Formen und Extrudieren.

Während die additive Fertigung das gängigste Verfahren des Rapid Prototyping ist, können auch andere, konventionellere Verfahren zur Erstellung von Prototypen eingesetzt werden. Zu diesen Verfahren gehören:

- Spanende Verfahren: Dabei wird ein Materialblock durch Fräsen, Schleifen oder Drehen in die gewünschte Form gebracht.

- Spanlose Formgebung: Dabei wird die Form aus einem flüssigen oder halbflüssigen Material aufgebaut, z.B. durch Gießen, Drucksintern oder Formen.

Welche Arten des Rapid Prototyping gibt es?

Es gibt, wie folgt, sieben Hauptarten des Rapid Prototyping:

Stereolithographie

Die Stereolithographie (oder Küpenphotopolymerisation) war die erste erfolgreiche Methode des kommerziellen 3D-Drucks. Sie verwendet ein Bad aus lichtempfindlicher Kunstharz-Flüssigkeit, die mit Hilfe eines computergesteuerten ultravioletten Lichtstrahls schichtweise ausgehärtet wird. Es handelt sich dabei um eine schnelle und erschwingliche Technik.

Selektives Lasersintern

Selektives Lasersintern (SLS) wird sowohl für Metall- als auch für Kunststoff-Prototypen eingesetzt. In einem Pulverbett wird dabei ein Prototyp schichtweise mit Hilfe eines Lasers aufgebaut, der das Pulvermaterial erhitzt und sintert. Die Festigkeit der Teile ist jedoch nicht so gut wie bei der Stereolithographie, da die Oberfläche des Endprodukts in der Regel rau ist und eventuell eine Nachbearbeitung erfordert.

Schmelzschichtung

Dieses kostengünstige, einfach anzuwendende Verfahren ist in den meisten nicht-industriell eingesetzten 3D-Desktopdruckern zu finden. Es verwendet ein auf eine Spule aufgewickeltes thermoplastisches Filament, das in einem Druckdüsenzylinder geschmolzen wird, bevor der resultierende flüssige Kunststoff von einem computergesteuerten 3D-Druckkopf schichtweise abgelegt wird. Die damit hergestellten Produkte hatten früher eine schlechte Auflösung, aber inzwischen wurde das Verfahren verbessert und wird, da es schnell und kostengünstig ist, gerne in der Produktentwicklung eingesetzt.

Selektives Laserschmelzen

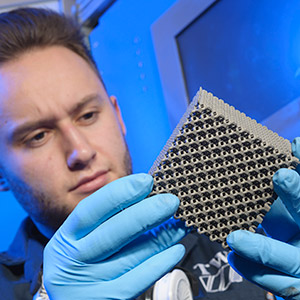

Dieses oft als Pulverbettschmelzen bezeichnete Verfahren wird bevorzugt zur Herstellung hochfester, komplexer Teile eingesetzt. Selektives Laserschmelzen wird häufig in der Luft- und Raumfahrt, der Automobilindustrie, der Verteidigungstechnik und der Medizintechnik eingesetzt. Bei diesem pulverbettbasierten Schmelzverfahren wird ein feines Metallpulver verwendet, das schichtweise geschmolzen wird, um entweder Prototypen oder Produktionsteile mit Hilfe eines Hochleistungslasers oder eines Elektronenstrahls herzustellen. Zu den gängigen SLM-Werkstoffen, die in der RP verwendet werden, gehören Titan-, Aluminium-, Edelstahl- und Kobalt-Chrom-Legierungen.

Laminierte Objektfertigung oder Blechlaminierung

Dieses kostengünstige Verfahren ist weniger anspruchsvoll als selektives Laserschmelzen oder -sintern, erfordert aber keine besonders kontrollierten Bedingungen. Dabei werden nacheinander dünne Laminate aufeinandergeschichtet, die zuvor mit dem Laserschneiden oder einem anderen Schneidverfahren präzise geschnitten wurden, um das CAD-Musterdesign zu erstellen. Schicht für Schicht wird eine Schicht auf die vorhergehenden Schichten geklebt, bis das Teil fertig ist.

Digitale Lichtverarbeitung

Ähnlich wie bei der Stereolithographie wird auch bei dieser Technik die Polymerisation von Kunstharzen verwendet, die aber mit einer konventionelleren Lichtquelle als bei der Stereolithographie ausgehärtet werden. Obwohl schneller und billiger als die Stereolithographie, erfordert die digitale Lichtverarbeitung oft die Verwendung von Stützstrukturen und die Aushärtung nach dem Bauen.

Eine Verfahrensvariante ist das CLIP-Verfahren (Continuous Liquid Interface Production), bei der das Teil kontinuierlich aus einem Bottich gezogen wird, ohne schichtweise zu arbeiten. Während das Teil aus dem Behälter gezogen wird, durchquert es eine beleuchtete Fläche, die ihre Konfiguration ändert, um das gewünschte Querschnittsmuster auf dem Kunststoff zu erzeugen.

Binder Jetting

Diese Technik ermöglicht es, ein Teil oder mehrere Teile gleichzeitig zu drucken, obwohl die produzierten Teile nicht so stabil sind wie die mit dem selektiven Lasersintern erzeugten. Binder Jetting verwendet ein Pulverbett, auf das Düsen mikrofeine Flüssigkeitstropfen sprühen, um die Pulverpartikel miteinander zu verbinden und eine Schicht des Teils zu bilden.

Jede Schicht kann dann durch eine Walze verdichtet werden, bevor die nächste Pulverschicht aufgetragen wird und der Prozess erneut beginnt. Nach der Fertigstellung kann das Teil in einem Ofen ausgehärtet werden, um das Bindemittel abzubrennen und das Pulver zu einem zusammenhängenden Teil zu verschmelzen.

Anwendungsfälle

Ursprünglich wurde das Rapid Prototyping zur Herstellung von Teilen und maßstabsgerechten Modellen für die Automobilindustrie verwendet, obwohl es inzwischen von einer Vielzahl von Anwendungen in verschiedenen Branchen wie der Medizin und der Luft- und Raumfahrt übernommen wurde.

Produktdesigner nutzen dieses Verfahren zur schnellen Herstellung repräsentativer Prototypenteile. Es kann die Visualisierung, den Entwurf und die Entwicklung des Herstellungsprozesses vor der Massenproduktion unterstützen.

Rapid Tooling ist eine weitere Anwendungsmöglichkeit des Rapid Protyping, bei der eine Form additiv hergestellt und als Werkzeug in einem anderen Prozess, z.B. dem Spritzguss, verwendet wird. Es ermöglicht unter anderem, interne konturnahe Kühlkanäle in die Gussform zu integrieren.

Was sind die Vorteile?

Es gibt eine Reihe von Vorteilen des Rapid Prototyping, wie z.B. die Möglichkeit, ein vollständigeres Bild davon zu erhalten, wie ein Produkt in der frühen Phase des Design- und Herstellungszyklus aussehen oder sich verhalten wird, wodurch Änderungen oder Verbesserungen früher im Prozess umgesetzt werden können. Die Zeit, die dafür benötigt wird, kann je nach den verwendeten Methoden von einigen Tagen bis zu mehreren Monaten variieren.

Rapid Prototyping ist eine sehr kosteneffiziente Methode zur Herstellung von Prototypen, da es sich um einen automatisierten Prozess handelt, der wenig Personal erfordert. Das Verfahren ist äußerst präzise, da es in der Lage ist, computergestütztes Design (CAD) zu verwenden. Es reduziert die bei der Fräsbearbeitung nachteilhafte Materialverschwendung und erfordert keine speziellen Werkzeuge für die Herstellung von Prototypen eines neuen Produkts. Die Fähigkeit, schnell zu handeln und alle Probleme zu lösen, verringert auch das Risiko kostspieliger Fehler während der Herstellungsphase.

Rapid Prototyping hilft den Designern und Konstrukteuren, ihre neuen Entwürfe bei Kollegen, Vorstandsmitgliedern, Kunden, Lieferanten oder Investoren zu präsentieren, damit diese eine Entwicklung oder ein Produkt verstehen und genehmigen können. Diese Visualisierung kann es den Designern auch ermöglichen, ein fertiges Feedback von Kunden und Auftraggebern zu erhalten, das auf einem tatsächlichen physischen Produkt und nicht auf einem Konzept basiert.

Da das Rapid Prototyping ein iterativer Prozess ist, können Kundenanforderungen kostengünstig in die Entwürfe integriert werden. Durch das Verfahren ist es nicht mehr erforderlich, kundenspezifische Produkte von Grund auf neu zu entwerfen, und bietet gleichzeitig eine größere Auswahl und Flexibilität für die Kunden.